Vor der Montage, Installation und dem eigentlichen Start der Produktionstechnologie, typischerweise einer Lackieranlage, sollte diese Technologie virtuell in Betrieb genommen werden. Das Ziel dieser Simulation ist die Verifizierung sämtlicher direkter sowie zusammenhängender Betriebsprozesse.

Warum verifizieren?

Der Betrieb einer Lackieranlage besteht aus vielen Teilprozessen, die eine komplexe Einheit bilden. Da heutzutage jede Sekunde der Produktionszeit entweder Gewinn oder Verlust generiert (je nachdem, wie wir mit dieser Produktionszeit umgehen), ist es eines der Ziele, die Zeit für die Inbetriebnahme der Anlage und die Abstimmung einzelner Prozesse auf ein Minimum zu reduzieren.

Die heutige Computertechnik ist bereits auf einem Niveau, welches uns ermöglicht ein virtuelles Modell der Lackiererei zu erstellen, in dem alle physikalischen Gesetze, technische Normen, gesetzgebende Grenzen oder kundenspezifische Leistung implementiert sind. Dadurch sind wir in der Lage, den komplexen Betrieb der Lackiererei vollständig zu simulieren und im Vorfeld die Engpässe, Risiken und sonstige Umstände zu erkennen, die den Betrieb negativ beeinflussen könnten. Der eigentliche Start der Anlage nimmt dann wesentlich weniger Zeit in Anspruch, was eine positive Auswirkung in Bezug auf das Wirtschaftsergebnis hat.

Was kann simuliert werden?

Wenn man ein wenig übertreibt, kann man sagen, dass wirklich alles simuliert werden kann. Auch deswegen wird es zum üblichen Standard, vor allem in der Automobilindustrie, dass ein Angebot für die Lieferung einer neuen Technologie auch ein virtuelles Modell mit im Vorfeld definierten Parametern beinhalten muss. Das ermöglicht dem Kunden eine Simulation des Betriebes noch vor dem Vertragsabschluss.

Zu den Hauptbereichen der Simulation zählen:

• Aufhängen

• Lackierprozess

• Anlagentakt

• Serviceverfahren

• Zeitfonds

• Mitarbeiterbelastung

• Logistik

• Manipulationsraum

• Sicherheit

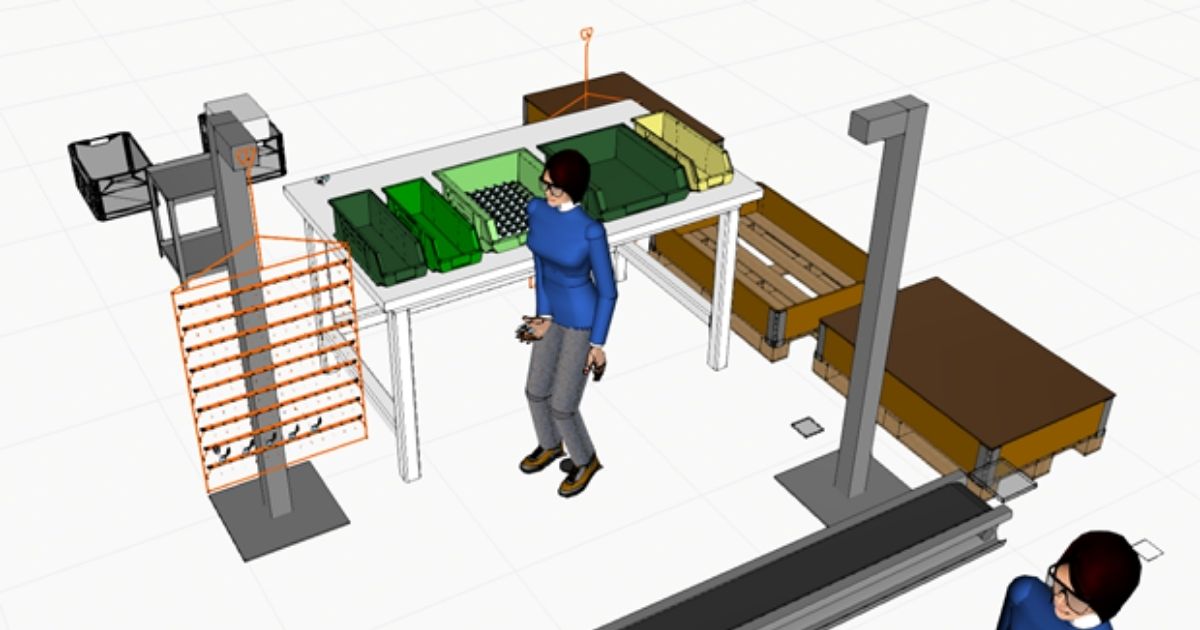

Simulation der Mitarbeiterbelastung in der Produktion

Der Artikelumfang ermöglicht keine ausführliche Erläuterung aller Bereiche, die durch virtuelle Simulationen verifiziert werden können. Nachfolgend finden Sie eine Zusammenfassung einiger Themen:

Aufhängen. Bei der Planung und Umsetzung einer Lackiererei werden wir oft mit der Einstellung des Kunden konfrontiert, dass die Aufhängung ein einfacher und banaler Arbeitsschritt ist, mit dem man keine „Zeit verlieren“ will. Ganz im Gegenteil. Beim Aufhängen kann man viel verlieren, aber auch gewinnen, weil auch solch eine „banale“ Tätigkeit weitere Untermengen von Arbeitsschritten umfasst. Die grundlegenden Fragen lauten:

• Wie viel Platz brauche ich für ein sicheres und effektives Aufhängen? Wie groß sind die zu lackierenden Teile und die Aufhängetechnik?

• Wie viel Mitarbeiter werden zeitgleich die Produkte aufhängen? Werden sie genug Platz haben und sich gegenseitig nicht im Wege stehen oder an der Arbeit hindern?

• Habe ich genug Platz im Aufhängebereich, um den Betriebsbestand an Aufhängungstechnologie und Produkten zu lagern?

• Wie hoch ist die Ist-Geschwindigkeit beim Aufhängen? Entspricht sie dem Anlagentakt? Wird der Aufhängeprozess nicht zur Engstelle der ganzen Anlage?

Auch wenn Sie alle vorgenannten Fragen beantworten können, ist es noch immer keine Garantie dafür, dass es so auch tatsächlich funktionieren wird. Und gerade für die Verifizierung dieser Parameter und Werte ist ein simulierter Aufhängeprozess vorteilhaft nutzbar.

Betriebstätigkeiten

Die Geschwindigkeit der Anlage, ihre Kapazität, das Durchfahrtsprofil der Lackiererei in Bezug auf die Produktgröße etc. stellen die wesentlichen Parameter dar, die dem Entwurf einer Lackiererei zugrunde liegen. Selbstverständlich sollten diese Parameter auch geprüft werden, solche Verifizierung erfolgt jedoch in der Regel noch vor der Angebotsvorlage und liegt im Kompetenzbereich des potentiellen Technologielieferanten.

Außerdem gibt es hier noch eine ganze Reihe von zusammenhängenden Tätigkeiten, die für den Betrieb einer Lackiererei ebenso wichtig sind. Zu den häufigsten gehören die Reinigung der Lackierkabine, der Farbenwechsel und die übliche Anlagenwartung. All diese drei Arbeitsschritte sollten einer Simulation unterzogen werden, um Folgendes zu prüfen:

• Wie viel Zeit nehmen diese Arbeitsschritte in Anspruch? Wie lange wird also die Anlage nicht laufen / Gewinn generieren?

• Kann man die Zeit für andere zusammenhängende Tätigkeiten nutzen und somit die Stillstandzeit verkürzen, d. h. den gesamten Prozess effizienter gestalten?

• Sind die Sicherheit der Mitarbeiter sowie die technologische Prozesssicherheit bei der Wartung und Service sichergestellt?

• Gibt es keine Hindernisse bei der Sicherstellung der vorgenannten Tätigkeiten? Obschon in Bezug auf räumliche Grenzen oder sonstige Umstände?

Handling, Logistik

Weitere, jedoch auf keinen Fall letzte wichtige Bereiche sind Handling und Logistik. Unter dem Begriff Handling kann man sich neben dem vorgenannten Aufhängen von Produkten beispielsweise die Beförderung von diversen Lasten vorstellen. Ihre Größe und vor allem ihr Gewicht können die Leistungsfähigkeit der Mitarbeiter beeinflussen – und ja, auch dies kann anhand der heutzutage verfügbaren Daten simuliert werden. Man kann selbstverständlich auch den entsprechenden Platzbedarf für die Bewegung der Handlingstechnik prüfen (Haben Sie sich Gedanken gemacht, wie viel Platz ein Stapler braucht, um sich drehen zu können?) oder den Zeitbedarf für den Transport der Produkte zum Auf- oder Abhängeort ermitteln bzw. die Gestaltung der Sicherheitswege klären.

Diese und auch viele weitere Fragen bleiben oftmals unbeantwortet und bringen dann beim Start einer neuen Lackiererei nicht unbedeutende Schwierigkeiten mit sich.

ITS bietet als einer der ersten tschechischen Hersteller von Lackieranlagen eine komplexe Virtuelle Inbetriebnahme der Fertigungstechnologie als eine zusätzliche Dienstleistung bei der Realisierung der Anlage an.