Při aplikaci PNH řeší různé inovace pro minimalizaci lidských zásahů, které mají vliv na cenu a kvalitu, ale i snížení nákladů na PNH pomocí zajištění rovnoměrnější a přesnější vrstvy. Od metody lakování pomocí TRIBO efektu (elektrokineticky) jsme se přesunuli k výkonnější CORONA aplikaci (elektrostatiku). Ale ani elektrostatikou tento vývoj nekončí.

Automatizovaná kabina s horizontálním pohybem pistolí

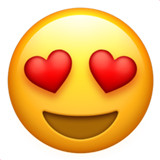

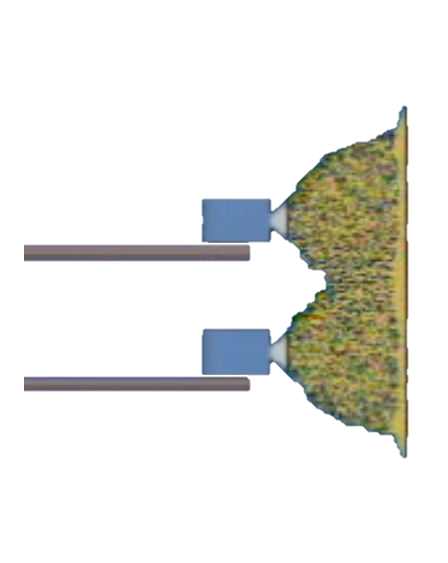

S prvním problémem „lidský zásah“ se vyvinulo více směrů, některé se jevili jako výborný nápad…, ale praxe ukázala, že nejsou zase tak ideální, nebo cena realizace neodpovídá náhradě lidské síly. Příkladem může býti využití v automatické lakovací kabině tzv. 3osy manipulátoru (v reálu se nejedná o 3osu, ale rozdělení pohybu jednotlivých pistolí v 2ose), které je na určitý druh výroby bez problému aplikovatelné, ale roli zde hraje mnoho proměnných (rychlost, zavěšení, pootočení na závěsu a jiné), které je nutno brát v potaz. Poslední vývoj ukazuje, že zajímavější varianta je nekombinovat pohyb vertikální (manipulátor nahoru a dolu) s pohybem pistolí horizontálně. Díky vertikálnímu pohybu zde dochází ke vzniku slepých míst, kde pistole díky různým hranám nemůže pokrýt případné vnitřní záhyby (obr.1). A proto firma SAMES KREMLIN přišla s manipulátory, které se pohybují jen v horizontální ose (obr.2), tím se zmíněný efekt minimalizuje. I tento působ ovlivňují samozřejmě problémové aspekty jako rychlost dopravníků, komáři na hale, kteří se proletí 3D skenery… ale to už by bylo na jinou knihu.

Robotické lakování

Kde nelze využít automatizovanou kabinu – musí přijít na řadu roboti. Což v dnešní době není nikterak zvláštní kombinace, ale nese s sebou různá specifika pro školení obsluhy, a ne pro veškerou produkci je vhodná (obr.3). Pokud by u robotického lakování mělo docházet k tomu, že se více programuje než lakuje, začne robotika postrádat smysl. Věřím tomu, že obě vývojové linie jak robotické, tak s manipulátory mají svůj smysl a své zákazníky.

Obrázek 1: kabina s tzv. 3 osou

Obrázek 2: kabina jen s horizontálním posunem pistolí

Obrázek 3: robotické lakování

Revoluční technologie TEC5

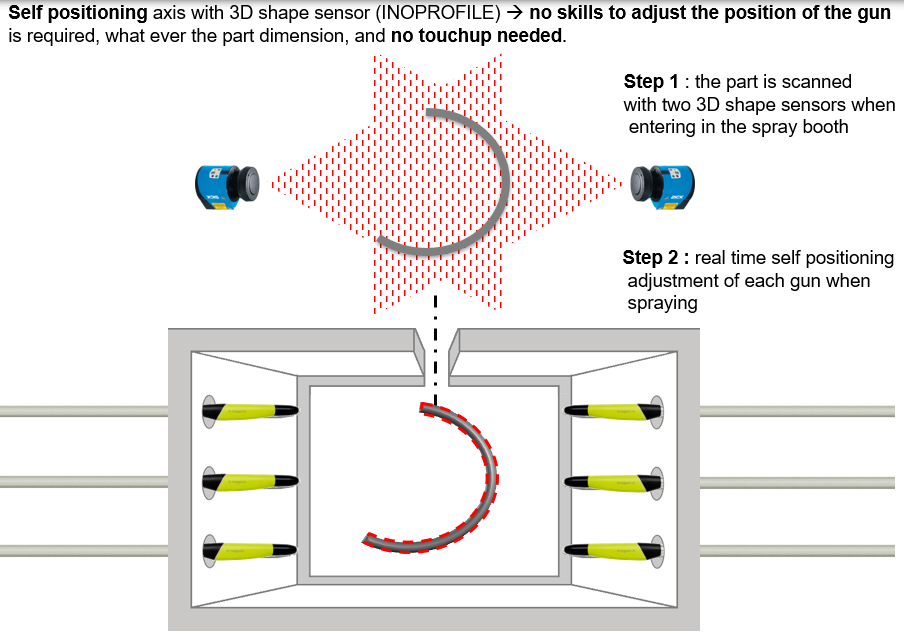

Často není nutná plná automatizace lakovacího procesuV některých případech nám může pomoci jen drobná automatizace procesu lakování. Například automatická korekce nastavení lakovacích pistolí, v našem případě nazvaná TEC5 (Transfer Electronic Control páté generace). Kde procesor (TEC5 ) v lakovacím zařízení automaticky upraví napětí, aby poskytoval nejlepší možné podmínky aplikace PNH (práškové nátěrové hmoty). Při tom zohlední množství prášku a vzdálenost pistole od dílu k dosažení nejvyšší efektivity přenosu PNH na povrch materiálu. Tento jedinečný řídící systém získává aplikační výhodu 100% využití vysokého výkonu elektrostatického systému, který vždy zajistí maximální proud a napětí při zachování bezpečnosti obsluhy a minimalizuje zpětnou ionizaci (neboli přebíjení barvy). Diagram (obr. 4) ukazuje vzdálenost pistole od výrobku a maximální dosažené vysoké napětí. Běžně při vzdálenosti pistole od lakovaného dílu 300 mm až 400 mm dostává prášek velmi vysoké napětí s velmi nízkým proudem; prášek proto nemá dostatek náboje, což snižuje účinnost přenosu a prášek padá. Na opačném konci stupnice, ve vzdálenosti 30 mm (červená zóna diagramu) od lakované části se proud velmi rychle zvyšuje a řídicí systém vypne vysoké napětí a proud, aby se zabránilo možným vznikům defektů a bezpečnostním rizikům.

Obrázek 4: diagram

Naše technologie TEC5 posouvá aplikaci prášku o další úroveň. Nejvíce citelný zásah TEC5 je mezi 300 mm (11,8 palce) a 30 mm (1,2 palce), což je nejčastější oblast aplikace PNH. Technologie TEC5 poskytuje to nejlepší z vysokého napětí i proudu a dosahuje nejvyšší možné účinnosti přenosu PNH na lakované díly.

Rotační zvony INOBELL

V rámci rovnoměrnosti aplikace PNH a hlavně snížení nákladů na samotné barvy jsou nyní k dispozici další dvě „novinky“ na trhu. První bych nazval „práškovou revolucí“ ve způsobu aplikace, jedná se o výraznou změnu aplikační techniky = aplikace za pomocí rotačních zvonů (tzv. INOBELL). Tato technologie se v mokrém lakování používá již řadu let a není to v této oblasti žádnou novinkou. Ale na poli práškového lakování je tato technologie k dispozici pouze poslední pětiletku.

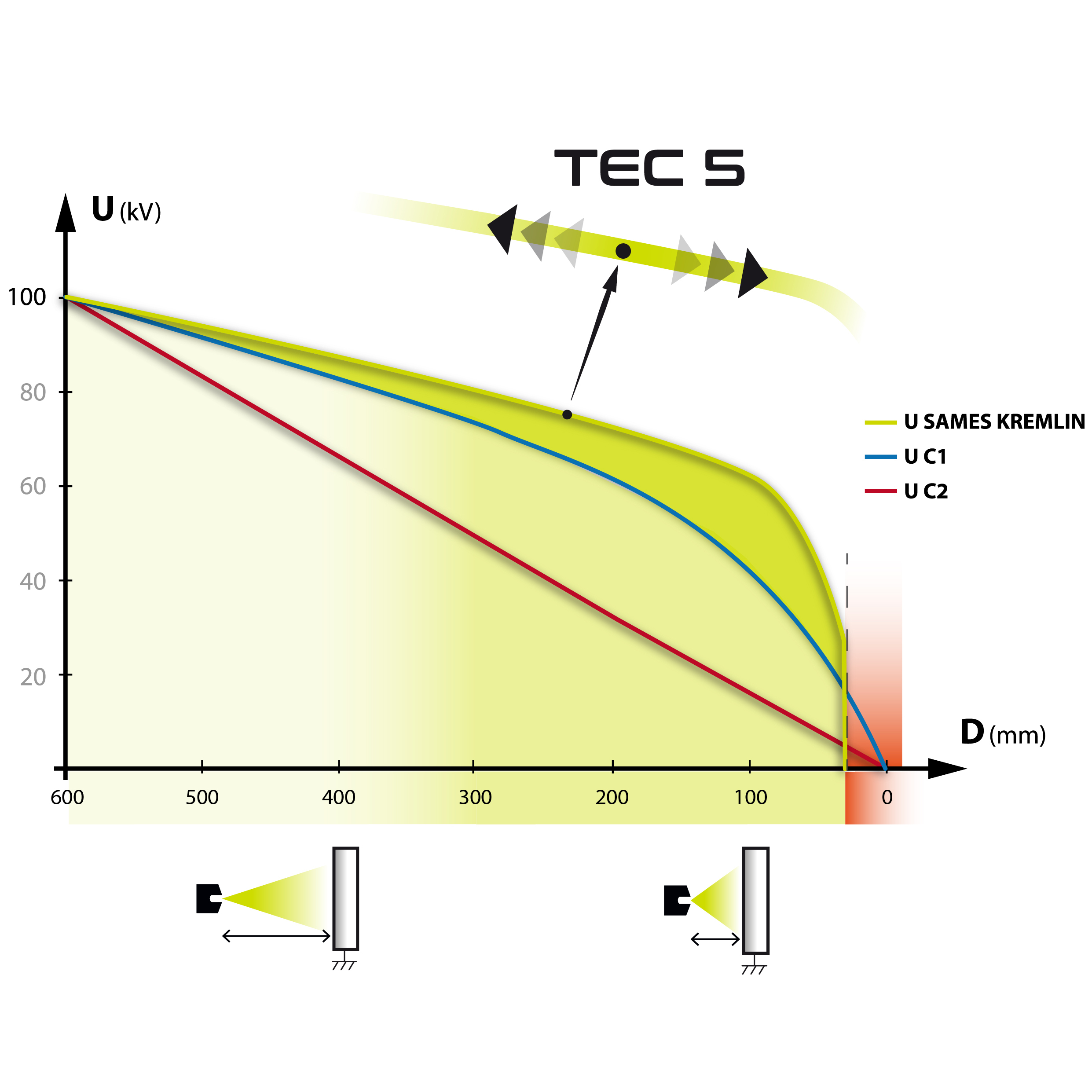

Hlavním rozdílem oproti klasickým pistolím je způsob dopravy prášku k výrobku, kde nová technologie INOBELL má mnohem pomalejší dopadovou rychlost částic a také dokonalejší rovnoměrnost těchto částic v dopadové oblasti (obr. 5). Samotná distribuce částic PNH na výrobku je na obrázcích 6 a 7.

Obrázek 5: aplikace INOBELL vlevo a klasické pistole vpravo

Obrázek 6: rozptyl částic INOBELL

Obrázek 7: rozptyl částic u klasických pistolí

V případě technologie aplikace za pomocí zvonů se samozřejmě nejvíce řeší úspory barvy, ale nejedná se jen o cenu. Dle dosavadních zkušeností z provozů má tato technologie nespornou výhodu v aplikace bezbarvých laků, které jsou velmi citlivé na rovnoměrnost a tzv. tvorbu pomerančové kůry (orange peel effect). Další předností je vyšší nabíjecí schopnost těchto pistolí, ale o tom více v prezentaci.

Bezkontaktní měření vrstvy ještě před vypálením HiVision DeepControl

Velkou novinkou je unikátní technologie z naší řady řídících systémů HiVision. Jedná se o automatickou korekcí množství barvy na dílech „DeepControl“. Principem systému HiVision DeepControl (obr. 8) je měření tloušťky nanesené vrstvy prášku hned po aplikaci, ještě před vypálením. Dříve se využívalo měření až po vytvrzení a následná korekce již byla nepřesná a problémová. Respektive tuto korekci je možno uplatnit až s významným zpožděním, kdy jsou často desítky nebo i stovky kusů výrobků již nalakovány a vypáleny. Takto vznikaly zmetky, které bylo nutné vyřadit nebo vypálený lak odstranit a celý proces včetně předúpravy opakovat. V obou případech náklady na provoz i výrobek vzrostou až o desítky procent. Když se tyto kvalitativní parametry vyhodnotí ještě před samotným vypálením, tak se eliminuje riziko vzniku těchto zmetků. Prášková barva není dosud polymerizovaná a vrátit výrobek na začátek lakovacího procesu nepřináší žádné významné vícenáklady. Pro bezkontaktní měření vrstvy laku jsme zvolili metodu ultrazvukového měření (poměr cena / výkon) s maximální odchylkou +/- 5 µm, což je dostatečná přesnost pro aplikaci PNH.

Určitě dnes máme na trhu i přesnější metody, např. fototermální měření, ale vždy je nutné řešit i návratnosti těchto strojů a náročnost implementace.

Celý systém HiVision DeepControl funguje tedy tak, že robot změří vrstvu na dílech rozložených do sektorů, kde se pohybují jednotlivé pistole ihned za kabinou. SW dle zadaných parametrů zjistí vrstvu a pošle signál pro úpravu parametrů lakovacího stroje. Následně proběhne kontrola dalších dílů s upravenými parametry a případná další korekce. Celý tento systém pracuje v jedné z lakoven pro automotive na Slovensku.

Obrázek- video 8: robotická kontrola nevypálených vrstev práškové nátěrové hmoty

Vize a budoucnost

Naším cílem je nalakovat výrobek co nejefektivněji automatickou kabinou, změřit vrstvu prášku v plnohodnotném 3D modelu a na základě vyhodnocení roboticky dolakovat místa s menší vrstvou prášku, a to vše bez potřeby obsluhy a složitého programování robotů. Tento způsob v sobě kombinuje skvělý výstup na výrobku, minimální potřebnou odbornost obsluhy i ideální ekonomickou návratnost investic.